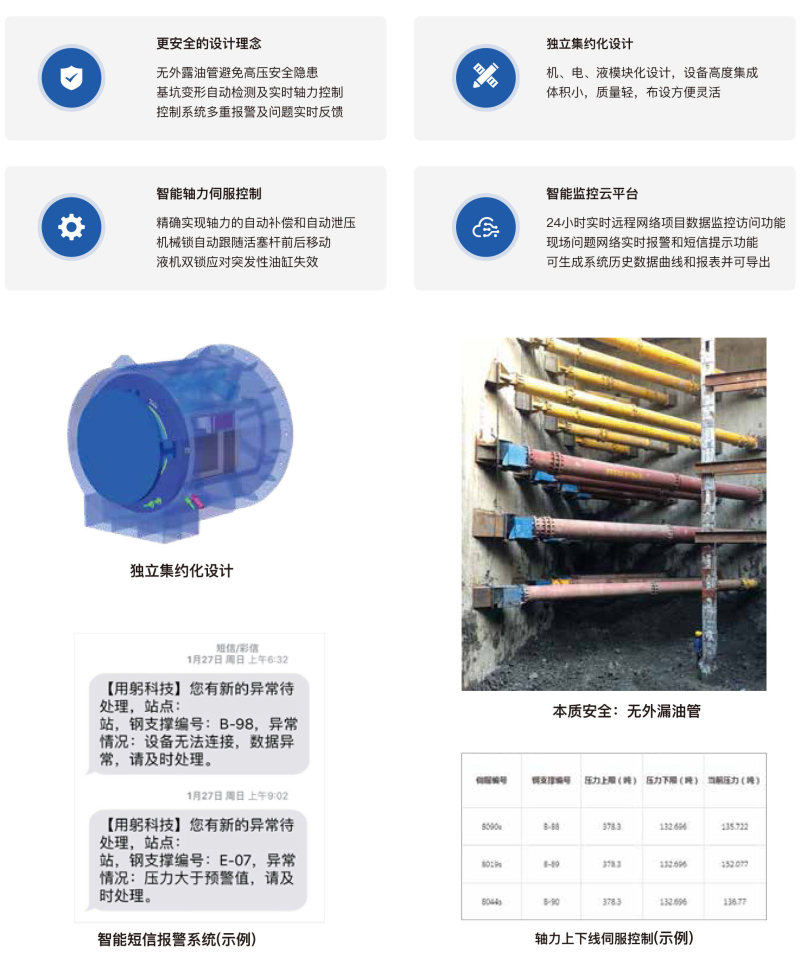

本公司生产的用躬牌智能钢支撑伺服系统与普通轴力伺服系统相比,从设计理念和思路上,有更深层次的区别,首先泵机一体机设计使伺服系统减少了油管的束缚,每个是独立的个体,无线数据传输可以更好地实现自动化监测;第二更智能化设计,本伺服系统不但具备自动补偿功能,同时还具备泄压功能,这是一种创新,提升了对基坑的有效保护功能,能够主动对基坑围护结构的变形进行调控;第三更精巧的机械锁自动控制系统,使伺服系统更加智能、更可靠。

智能钢支撑轴力伺服系统是对普通钢支撑及普通伺服系统的革命,它使得轴力可以有效地保障,从而使得基坑减少变形。在环境保护要求越来越高的今天,智能钢支撑轴力伺服系统的应用越来越广泛。

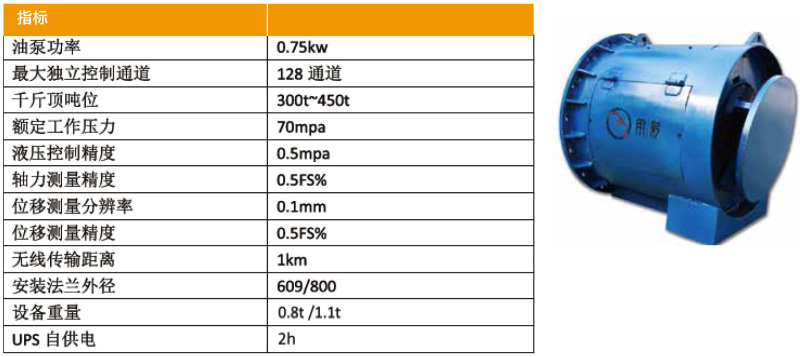

伺服系统组成

伺服系统主要优势

伺服系统设备主要特点

轴力伺服软件智能控制系统

智能轴力伺服系统的应用

本公司生产的智能钢支撑轴力伺服系统在深基坑工程上得到了很好应用,起到了减少基坑变形、保障周边建构筑物安全的作用,至今,已有超过20个基坑应用了本产品。

宁波轨道交通4号土建工程TJ4010标段盾构工作井

工程概况:大卿桥站区间左线全长468米,区间线路呈南北走向,周边主要为居民区,沿线特殊建筑物较多。车站为地下二层混凝土箱型结构,项目部建立健全保障体系,编制专项施工方案对盾构下穿苍松路1#桥、西塘河、柳西河驳岸、侧穿效实桥等风险性较大工程进行重点管控。车间南北侧端头井均为盾构接收井。

伺服应用规模:609钢支撑30台,800钢支撑40台

控制效果:累计最大变形量 52mm

宁波轨道交通4号线土建工程TJ4003标段丽江路站

工程概况:车站为地下两层钢筋混凝土箱形结构。车站基坑净长461.8m,净宽19.7-23.8m,标准段基坑深约16.4-17.3m,端头井基坑深约18-19m。基坑采用明挖顺做法施工,车站基坑结合交通疏解和管线迁改,设两道封堵墙,工分A、B、C三个基坑施工。基坑围护结构采用800mm厚地下连续墙,东侧靠近110KV电力管线非开挖拖拉管段围护结构采用1000mm厚地下连续墙,沿基坑深度方向设置5道支撑+1道换撑,其中第一道为钢筋混凝土支撑。车站南、北侧端头井均为盾构接收井。

伺服应用情况:609钢支撑50台,800钢支撑50台

控制效果:累计最大变形量42mm

宁波轨道交通4号线土建工程TJ4006标段兴宁桥东站

工程概况:兴宁桥东站设置于兴宁路宁江大队综合楼至宁波甬江财经学院分部段,沿兴宁路呈东西走向,横跨南镇安街(规划路),东端头位于王隘路与兴宁路交叉口西侧。本站周边建筑密集,环境复杂。车站设计总长度为207.6m,共设3个出入口(A、B、C)、2组风亭(A、B)。车站为地下二层单柱双跨岛式站台车站,主体基坑宽19.7~24.4m,东、西端头井基坑深分别为17.894m、18.526m,标准段基坑深16.31m。车站采用明挖顺做法施工,围护型式为800mm厚地下连续墙,沿基坑深度布置一道钢筋砼支撑+四道钢支撑,端头井加深段增设一道钢支撑。东站东端头为盾构接收井,西端头井为盾构始发井,盾构后配套过站。

伺服应用规模:800钢支撑12台,609钢支撑73台

控制效果:累计最大变形量 47mm

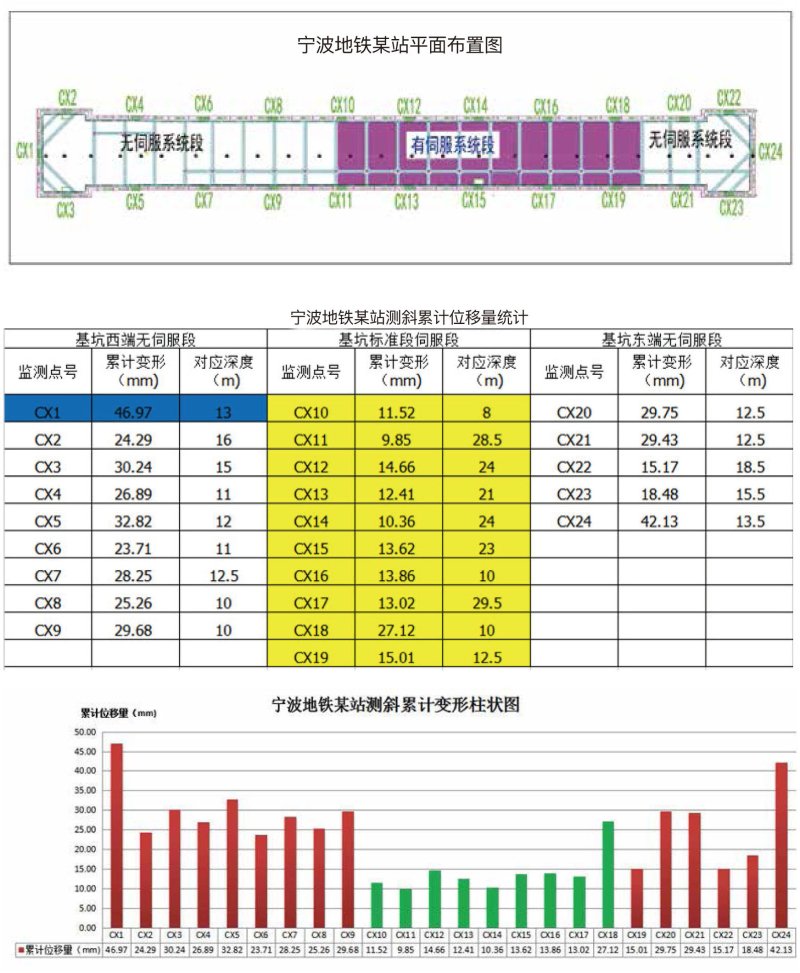

基坑变形控制能力案例

本站地层位于淤泥质软土与粉细土层,从上述图表可以看出,伺服钢支撑范围内,地连墙变形数据在9.85mm-15.01mm之间,普通钢支撑变形数据在15.17mm-46.97mm之间。采用伺服系统明显比普通钢支撑范围内地连墙变形数据小,使用伺服的地墙变形量,是没有使用地连墙的变形量的30%左右,因此,使用伺服系统更有利于保护基坑周边的建构筑物的安全。

伺服过渡段的地连墙错缝风险和防范措施

如果同一个基坑仅有部分采用伺服系统,则因为伺服系统钢支撑范围的轴力自动补偿,而普通钢支撑范围的轴力逐渐损失,会出现伺服系统交界处的地连墙接缝应力集中的问题。为有效解决伺服钢支撑段与普通钢支撑段衔接位置地连墙差异变形情况,防止地连墙因为差异变形而出现错缝及漏水现象,可以通过在过渡区域增设钢支撑伺服系统,通过减小无支撑暴露时间以及钢支撑预加轴力值递减的方式,有效遏制地连墙不均匀变形,达到基坑安全稳定的目的。

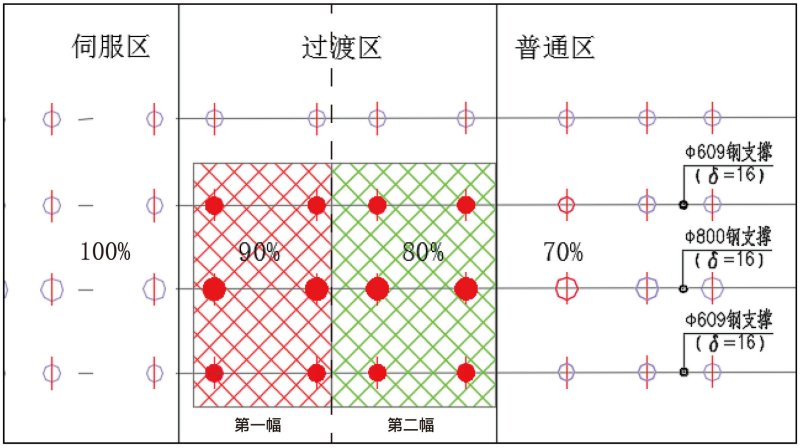

一般过渡区为两幅连续墙,施工阶段,此范围基坑开挖过程中,无支撑暴露时间全部控制在12h内;轴力施加由伺服段的100%向普通区递减,其第一幅地连墙上的钢支撑全部施加90%最大轴力,第二幅地连墙的钢支撑全部施加80%最大轴力,与普通钢支撑段70%最大轴力衔接。

从土体孔的监测数据可以看出,过渡段最大变形位于坑底至向下两米范围内,过渡区第一幅地连墙(90%轴力)最大变形为30.45mm,第二幅地连墙(80%轴力)最大变形为53.45mm。

通过实际施工,过渡段范围内地连墙变形可控,达到了预期效果。

普通伺服系统常见问题的解决方案

在加压过程中油管突然出现爆裂及漏油严重情况

普通伺服泵站和油缸分离,高压油管(40Mpa-70Mpa)要从基坑底部拖到冠梁顶上,容易出现挖机挖断或者油管老化出现的爆裂及漏油的问题,威胁人员安全,会造成轴力骤降和液压油泄漏等危险,目前的方案是定时更换油管和紧急处理突发状况。

我们的解决方案:是油管设备内置,彻底解决高压油管外露产生的所有问题。

控制柜突然断电情况

每种伺服系统都采用液压锁来应对断电工况,但由于液压锁存在泄露的可能,那么2小时内油缸压力损失将达到40%左右,地墙发生位移,同时监测数据无法正常统计产生缺失。

我们的解决方案:电柜装UPS,断电情况下保证设备2小时内正常供电,保证马达随时启动使轴力补偿和数据监测正常,2小时内积极与现场沟通恢复通电。

昼夜温差导致油压、轴力变化较大情况

夏季白天和夜晚温差较大,由于白天温度较高,钢支撑以及油管经过暴晒后,油压以及轴力会有增大现象,夏季现场实际轴力最大值一般出现在下午16点、17点之间,此时轴力将会增大20%~40%,以200t轴力为例,则有可能上升到280t。普通伺服系统没有泄压自动调节功能,无法对轴力过大进行有效控制。

我们的解决方案:是利用用躬牌伺服系统泵机一体化的优势,设计了泄压自动调节系统,该系统能够通过设置界面人工设定油缸的压力上限,自动控制压力在安全限界以下,并且泄压精度能达到0.5Mpa(1.5吨~3吨),有效控制泄压量,精准地调节轴力,避免轴力过大或过量损失。

自动伺服系统加压后地连墙向外变形情况

由于每个基坑处于不同的岩土层中,地墙的受力情况十分复杂,在当前设计轴力情况下,往往会造成部分墙体向外变形,普通伺服系统无法通过减少轴力和回缩油缸行程来解决这个问题。

我们的解决方案:是设立了位移自调节系统,通过设定油缸的位移上下限,能够有效的精确控制位移的伸缩量,控制精度0.1mm,油缸可根据实测的向外变形量自动回缩相应的位移量,有效地控制地墙向外变形情况。

地连墙向内变形造成机械锁锁死和轴力失真

随着基坑开挖深度增加,地连墙受被动土压力增大而不断向内变形,伺服系统的油缸位移通常会回缩超过5mm(自动机械锁的安全间隙),就会出现机械锁锁死,油缸压力显示失真,就会出现油缸位移增大但轴力减少的现象,使现场难以判断如何增大轴力来控制变形。

我们的解决方案:通过机械锁的自动位移调节,使其和缸的安全间隙始终保持在5mm,防止机械锁抱死造成的轴力失真。保证机械锁只在油缸瞬时大幅泄压的时候才起锁止作用。